研究・生産

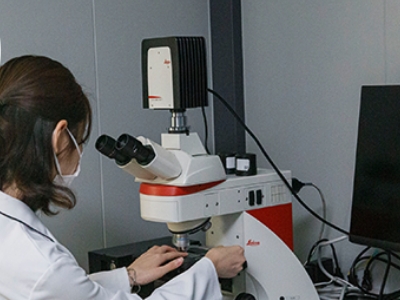

Laboratory

製品の研究・開発を担う「アリミノ総合研究所」、生産を担う「東松山工場」を中心に、

アリミノのモノづくりのこだわりと想いを紹介します。

「美しくありたい」を叶える

ものづくり。

創業以来、私たちは日本人の髪を見つめ、

美容の価値を広げるものづくりを大切にしてきました。

総合研究所では、先駆的な製品の研究・開発を。

東松山工場では、迅速かつ安定的な製品の生産・供給を。

「美しくありたい」と願うすべての人々のために

私たちはこれからも革新的な製品を創り、届けていきます。

研究報告

総合研究所の主な取り組み

-

新製品開発

発売を予定している新製品(ヘアケア、へアカラー、パーマ、スタイリング)の処方開発を行います。需要に即した品質の高い製品を速やかに市場に出していきます。

-

新技術開発

新しい市場を創造するため、研究所内のサロン、開発協力サロンとともに既存製品の性能向上、新製品開発や知的財産につながる新しい技術の開発を行っています。

-

基礎研究

専門性の高い毛髪研究や新素材(原料)の研究を行い、新製品開発に活かします。また、大学との共同研究などを重ね、毛髪・製品に関する知見を深めています。新規有効成分や学術的発見については学会発表や論文投稿を行っています。

-

品質管理

化粧品GMPへの対応など、品質の高い製品を作り続けるための仕組みを構築・運用します。工場で生産した製品の検査、研究開発成果の量産化技術の開発を行っています。

-

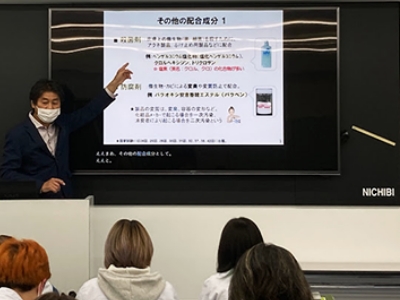

教育技術指導

美容学校・大学などの教育機関において、毛髪科学に関する講義を行っています。また海外企業との技術提携など、美容に関する知識を社外に広く伝えることで業界全体の発展を目指しています。

総合研究所の組織構成

-

第1研究室

- 「ヘアカラー」「パーマ」に関する新製品開発、処方改良を担当。

-

第2研究室

- 「ヘアケア」「スタイリング」に関する新製品開発、処方改良を担当。

-

基礎研究室

- 毛髪科学や薬剤・成分に関する研究や新素材開発を担当。

-

品質管理室

- 生産したものの成分や品質のチェックを担当。

-

業務管理室

- 研究員の業務管理や研修、事務業務を中心に担当。

製品の開発事例

アリミノの製品がどのように企画・開発されお客様のお手元に届いているのか、開発の裏側をWebメディア「A PRESS」からご紹介しております。

東松山工場の主な取り組み

-

生産・物流

複数のサイズ別調合釜と高速充填包装ライン、生産協力会社との提携により生産性の向上に努めています。全国に複数の物流拠点を持ち、スピード配送や安定供給に注力しています。

-

安心・安全・高品質

原材料の調達から生産、配送まで追跡可能な状態にできるよう、トレーサビリティの強化や、化粧品GMPに則した自社規格の制定、独自の全工程品質管理体制を整備・維持し、日々品質の向上を図っています。

-

人材育成

生産における安全性、正確性、丁寧さといった個々の技術を高めるための技能認定制度や社内教育プログラムを導入しています。

-

労働安全

委員会活動を通じて、より安全で衛生的な職場環境を構築し、労働意欲の向上、身体的精神的健康の増進を目指しています。

-

環境・社会貢献

バクテリアによる排水処理、資材の再資源化、環境へ配慮した生産体制を整えています。また、小中学生による校外学習や、インターン制度、障碍者雇用など地域社会への貢献活動にも力を入れています。

東松山工場の組織構成

-

生産管理課

- 販売計画や市場の需要予測など様々な指標をもとに効率的な生産体制・生産計画を立案します。経費や人材管理など様々な業務を行っています。

-

資材購買課

- 生産計画に基づき、製品を作るために必要な原材料を調達方針に則り適切な時期・数量・価格・品質で購入し、在庫の管理を行っています。

-

調合課

- 原料の秤量や仕込み、調合釜を使用した中身(バルク)の製造を行っています。調合した中身(バルク)を充填包装課へコンテナで輸送します。

-

充填包装課

- 調合した中身(バルク)をボトルやパウチ、チューブ、紙パックなど多種多様な形状の容器に充填し、それらを丁寧に包装・梱包します。

研究開発生産の流れ

ひとつの製品がお客様のお手元に届くまでのプロセス、アリミノのモノづくりの裏側を紹介します。

- Step01

-

企画立案

製品の企画開発者とともに、市場ニーズやターゲット分析、サロン取材などから新製品のコンセプトや企画を構築します。

- Step02

-

サロン・美容師との共同開発

実際に製品を利用いただくサロンや美容師の方々と意見交換をしながら企画要件を固めていき、企画の粒度とクオリティをさらに磨き上げていきます。

- Step03

-

処方開発

新製品の処方設計(成分調査、配合成分の組み合わせ、配合量など)を行い、試作とテストを繰り返します。

- Step04

-

安定性安全性試験

製品の安定性・安全性を確保するために開発最終段階で試験を実施しています。安定性試験では様々な保存環境を想定した経時試験・容器試験、安全性試験では防腐試験などを行います。

- Step05

-

スケールアップ

ビーカースケールから徐々にスケールを大きくし、工場生産スケールに最適な調合条件を決定します。

- Step06

-

生産準備

製品を作るために必要な原材料を仕入れます。その際、「原材料受入検査」を行い、品質を確認します。検査をパスした原料は原料倉庫に包装資材は資材倉庫に保管され、生産時に調合室や充填室、包装室に運び出します。

- Step07

-

秤量

作業員は手洗いや粘着ローラーで大きな塵を取ってからエアシャワーを通って入室します。

倉庫から運び入れた原料は、配合指図書に従って正確に量り取ります。 - Step08

-

調合

高粘度〜低粘度のものまで、また様々なスケールに対応したサイズ別相似形調合釜で原料を混ぜ合わせ、製品の中身(バルク)を作ります。中身(バルク)は品質管理室にて調合比率、物性値、不純物の有無など品質や安全性を確認します。

- Step09

-

充填

自動充填ラインで容器に中身(バルク)を詰めます。ハイスピードカメラによる製品検査で異種混入の防止、オートチェッカーにより量が正確に詰められているか全数確認します。

- Step10

-

包装

全自動ラインや、人が確認しながら箱に詰めていくラインがあります。「出荷前検査」を行い、出来上がった製品の中身(バルク)からパッケージまでの品質を最終確認します。